Дисковые тормоза являются сравнительно новой альтернативой ободных конструкций.

Содержание:

Общие моменты

Крепления ротора

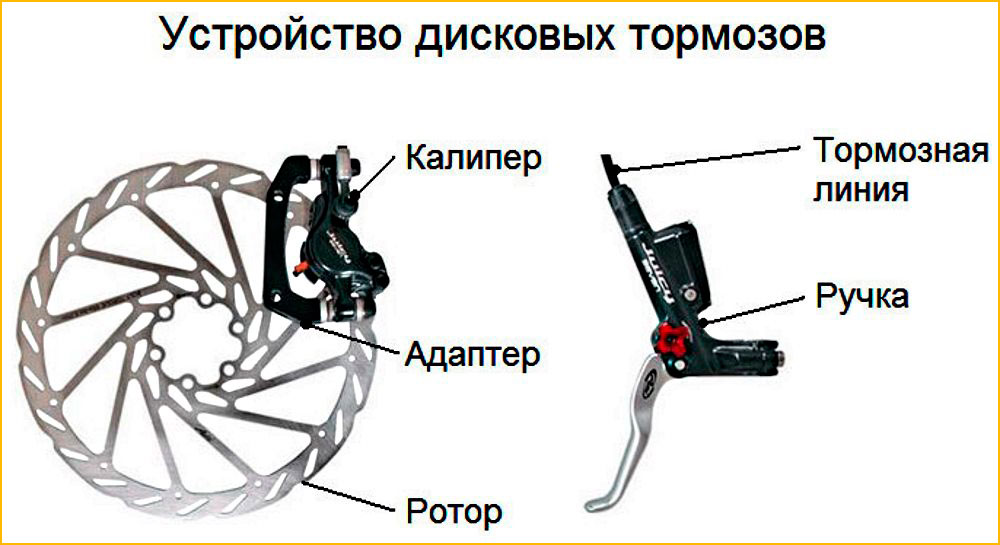

Конструкция и принцип работы систем

Обслуживание

Выделяют два типа:

- Механические. В которых калипер с поршнями приводится в движение при помощи троса, по аналогии с ободными системами. Конструкцию отличает простота, но по эффективности она существенно превосходит, к примеру, V-brake. При необходимости для обслуживания достаточно простейшего ручного инструмента, чаще всего оно ограничивается заменой или чисткой колодок, которые являются наиболее уязвимым компонентом системы; Кстати, у нас в прокате велосипедов спб, обычно используются тормоза именно этого типа.

- Гидравлические. По аналогии с предыдущими используется диск, установленный на втулке колеса, калипер оснащается поршнем, который прижимает диск при срабатывании. Вместо тросов здесь гидравлическая линия, которая позволяет передать давление от нажатой ручки тормоза к поршню.

Общие моменты

Из общего у данных модификаций принцип действия и конструкция, но только частично. Имеется машинка и диск, у первого узла есть 1 или несколько поршней, которые запускаются при помощи троса или давления тормозной жидкости/масла.

Существует гибридный вариант, при котором вдоль рамы проложен стальной трос, а сами поршни калипера выдавливаются гидравликой на масле

Особенности положения поршней:

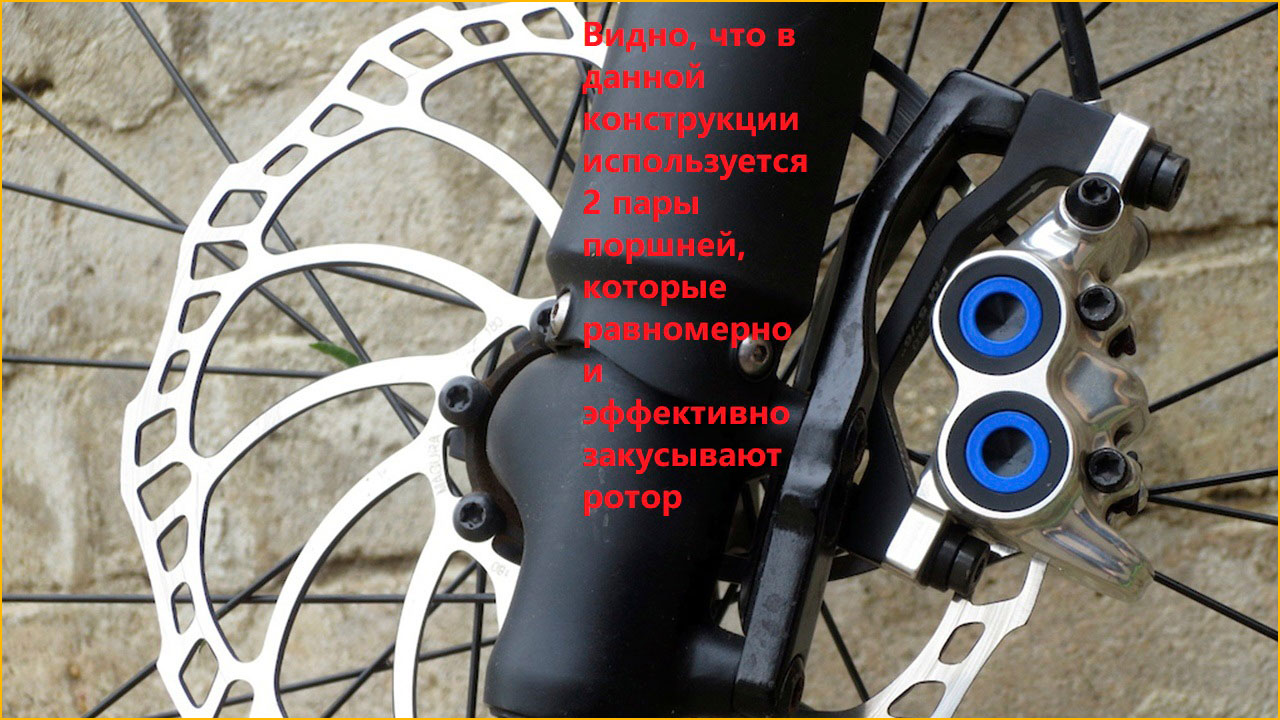

- Если элемент, зажимающий диск только 1, то он его деформирует каждый раз. То есть выдвигается только с одной стороны, поджимая неподвижную плоскость колодки к противоположной части каркаса машинки. Такой метод менее эффективен, кроме того, возникают напряжения, вредные для любых механизмов;

- Поршни могут прижиматься с обоих сторон. В этом случае они равномерно приводят в действие обе плоскости колодки. Такую систему проще выставить, деформаций и отклонений от осевой линии при работе не происходит. КПД максимально высокий;

- Многопоршневые устройства. Производители соревнуются, создавая все более эффективные и сложные схемы. В частности, увеличивается количество поршней, которые призваны останавливать вращение колеса с максимальным КПД. Эти инновации в первую очередь направлены на спортивную езду, при размеренном катании в городе их производительность избыточна, но маркетологи активно продвигают решения компаний, увеличивая соответствующим образом стоимость байков.

Для установки машинок и дисков нужно использовать соответствующие втулки колес и рамы. Современные каркасы практически всегда имеют специальные кронштейны на трубе у заднего колеса. При их отсутствии монтаж тормозной системы этого типа будет затруднительным, только заводское изготовление обеспечивает достаточную жесткость и надежность.

Тем не менее, существует множество вариаций и переходников, позволяющих монтировать диски в бюджетном формате

Для установки дисков используется 2 распространенных типа креплений:

- IS. Это международный стандарт, при котором на раме и вилке создается два опорных кронштейна с резьбой на расстоянии между центрами 54 мм. Отверстия кронштейна калипера чуть больше диаметра винтов, что позволяет выставить его максимально точно под различные роторы. Это требуется для достижения параллельности и одинакового расстояния между диском и поршнями. Рабочие компоненты в этом случае будут изнашиваться равномерно и тормозное усилие передастся колесу с наибольшим КПД;

- РМ. В данной комплектации расстояние между отверстиями с резьбой на раме/вилке больше – 74 мм. Для центровки могут понадобиться шайбы, но многие производители отказались от дополнительных метизов. Этот тип лучше поддается ремонту в случае срыва резьбы, чему способствует увеличенный запас металла на кронштейнах. Исключение составляют только карбоновые рамы.

Крепления ротора

Диск является расходником, но ресурс его довольно большой. Срок службы зависит от множества факторов, в особенности динамики езды, чем чаще и активнее используется, тем быстрее приходит в негодность. Проще всего контролировать состояние замерами толщины рабочей части радиуса. Для этого понадобится штангенциркуль, так как разница буквально в десятых долях миллиметра.

Производители имеют различное мнение на степень износа роторов:

- Shimano выпускают расходники с толщиной рабочей поверхности в 1,8 мм, замену рекомендуется производить при 1,5 миллиметрах;

- SRAM производят более толстые компоненты – 1,9 мм, рекомендуют менять при 1,55 мм.

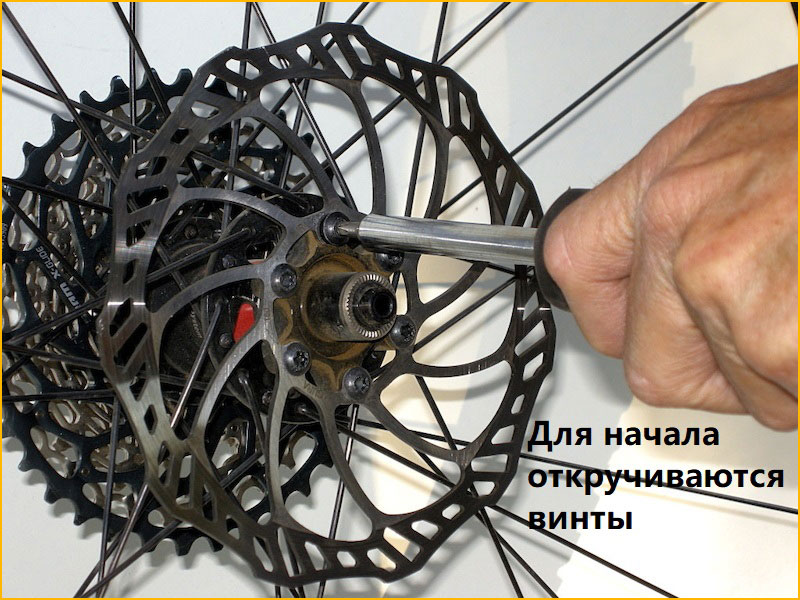

При замене расходника нужно учесть, что существует несколько систем крепления, которые не являются взаимозаменяемыми. Распространена система с 6 винтами, которые вкручиваются в площадку на втулке колеса. Для фиксации используются болты с шестигранными головками или «звездочки».

Альтернативой является Centerlock, разработанный Шимано для своей продукции. Крепления подходят еще к нескольким производителям, которые имеют лицензию на использование разработки. Чтобы диск не прокручивался вокруг оси, используется шлицевая гайка, для которой нужна специальная втулка с пазами идентичной конфигурации.

Для демонтажа/монтажа понадобится ключ, подходящий для кассет Шимано

Преимущества Centerlock в простоте и скорости замены, а также система на несколько грамм легче. Очевидно, что такие показатели актуальны для гонок, потому первый тип встречается чаще.

«Центрлок» совместим с диском под болты, но необходим переходник

Конструкция и принцип работы систем

Принцип действия обоих вариантов связан с выдавливанием поршней, они воздействуют на площадки колодок, которые прижимаются к диску рабочими поверхностями. Колодки могут иметь различную форму и размеры, потому при замене стоит подбирать идентичные варианты. За счет закусывания и регулирования усилия (степень нажатия на рычаг) происходит подтормаживание или блокировка колеса.

Механика и гидравлика различаются методами воздействия на поршни. В первом случае трос натягивает лапку, которая задействует механизм выдавливания. Во втором случае нажатием ручки в гидролинии создается повышенное давление, которое заставляет срабатывать механизм.

Считается, что гидравлика эффективнее, но разница не так велика при равном качестве оснастки. Оценить ее можно разве что на спортивной трассе и в формате экстремального катания

Но есть факторы, напрямую влияющие на интенсивность срабатывания тормозов:

- Материал колодок;

- Их площадь;

- Диаметр диска.

Очевидно, что чем больше площадь, тем выше трение, а значит и эффективность.

Распространено два типа материалов:

- Resin или органические. Этот класс лучше рассеивает тепло, неизбежно возникающее при торможении. В итоге перегрев калипера с таким оснащением будет более редким явлением;

- Sintered или металлизированные. Предназначен для любителей грязных трасс и плохой погоды, так как материал сохраняет свою эффективность в сложных условиях.

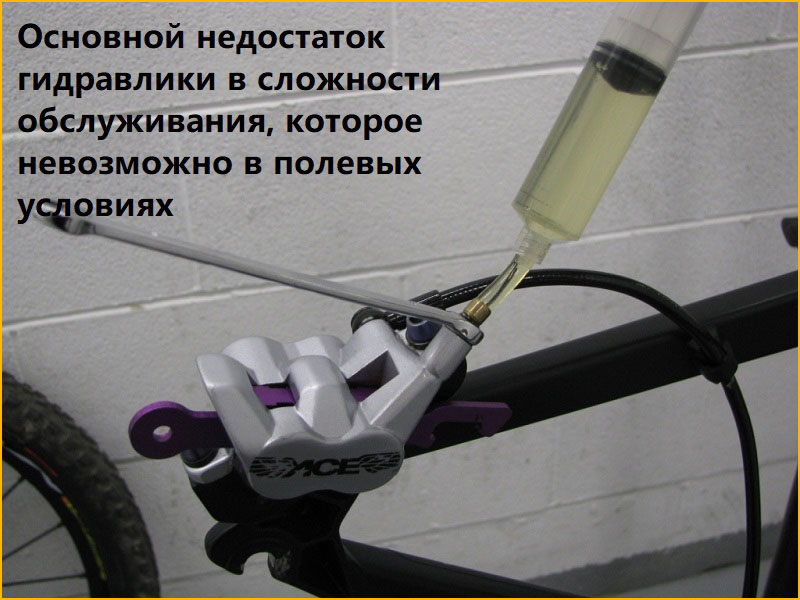

Одно из важных различий механики и гидравлики – это ремонтопригодность. Трос проще, хоть и создает повышенное трение, которое сказывается на модуляции (отдаче, чувствительности тормозов, которая позволяет регулировать степень замедления усилием сжатия ручки). Гидравлика точнее и отзывчивее, но ощутить это опять-таки можно только в формате спортивных состязаний.

Именно поэтому гидравлика в городе – это только дополнительные расходы, а полностью раскрыть потенциал едва ли удастся

При необходимости обслужить механику можно буквально на коленке с минимальным набором инструмента. Это важно для любителей кросс-кантри и велопутешествий на большие дистанции.

При повреждении гидравлики понадобится специальный инструмент или услуги веломастерской.

Обслуживание

Колодки являются наиболее уязвимым компонентом системы. Их можно вывести из строя даже при установке, для этого достаточно оставить на рабочей поверхности жирный след, даже простым касанием пальца. Именно поэтому мастера работают в перчатках. С течением времени на поверхность уже при работе попадает грязь и сальные составы с дороги, брызги смазанных подвижных элементов велосипеда. Сразу появляется скрип при торможении и падает эффективность.

Рекомендуется в таком случае очищать диск обезжиривающими составами, а колодки менять

Однако, если нет возможности и нужно выжать последнее из старых, то их можно обжечь:

- Шаг 1. Для этого снимается шплинт калипера, который фиксирует расходник;

- Шаг 2. Аккуратно вытаскиваем, нужно помнить, что рамка подпружинена, потому понадобится ее немного сжать, чтобы беспрепятственно снять;

- Шаг 3. Засаленные плоскости сразу видно, они имеют грязный свинцовый блеск и гладкие, так как в поры тормозящего материала забивается металлическая пудра от диска;

- Шаг 4. Для удаления загрязнений используется наждачная бумага, достаточно будет зернистости 120-240. Нужно счистить слой, пока не появится чистая поверхность материала колодки;

- Шаг 5. Разумеется, это не позволит полностью удалить масляные компоненты, потому нужно обжечь расходник. Достаточно продержать его 10-20 секунд в пламени горелки;

- Шаг 6. Сборка в обратном порядке, осторожно и в перчатках.

Другая распространенная проблема – это деформация ротора. Она возможна в случае удара в движении, например, об толстую ветку. На плоскости образуется вмятина, которая не позволит выставить калипер, если смещение сильное, то даже без зажатой ручки металл будет тереться об корпус, колодки. На ходу это можно выявить благодаря появлению методичного поскрипывания.

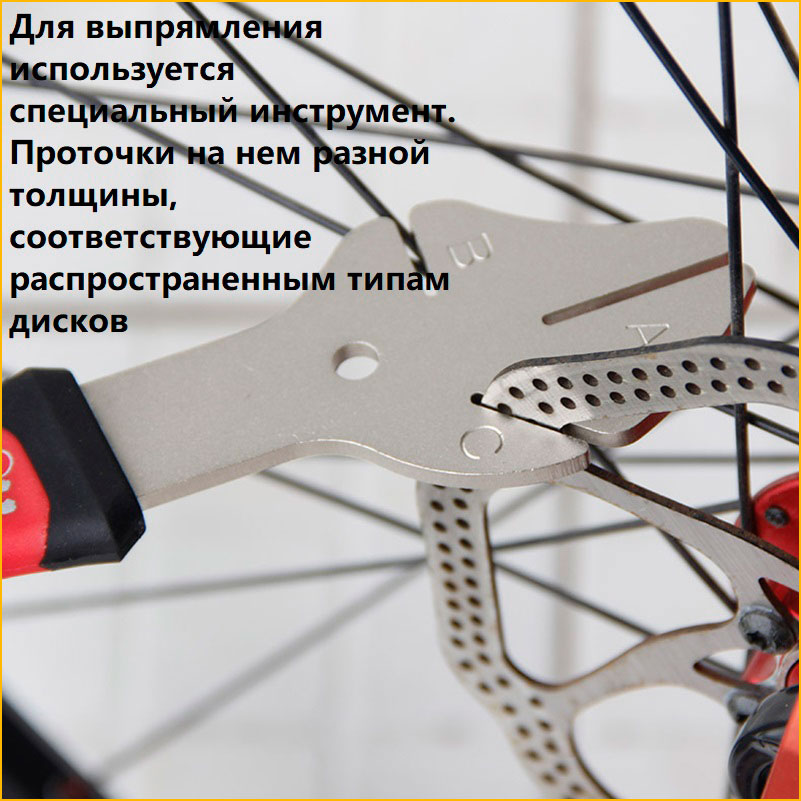

Для выправления ротора проще всего использовать специальный инструмент и нужно соблюсти порядок действий:

- Шаг 1. Деталь не обязательно демонтировать, но работать нужно в перчатках, чтобы избежать любых масляных пятен и кожного сала на пальцах. При первом же торможении оно попадет на колодки, придется обслуживать и их;

- Шаг 2. Участок деформации обычно легко выявляется при визуальном осмотре, в снятом состоянии деталь достаточно положить на ровную поверхность;

- Шаг 3. Нужно визуально найти середину выгнутого участка и надеть на него паз на ключе соответствующей ширины. Желательно, чтобы люфт паза и диска был минимальным, чтобы выправить изъян и не добавить новых.

Эта работа также входит в число экстренных мер, так как идеально выправить компонент невозможно и лучше будет заменить при подобных проблемах.

Наиболее ответственной работой является прокачка гидравлической линии. Для нее понадобится гаечный ключ на 6 мм, два шестигранника или звездочки (2 мм и идентичный креплениям ручки на руле), гибкий шланг сечением 2 мм и шприц объемом 20 кубов. Чаще всего в системе образуется пузырек воздуха, который выполняет роль буфера и препятствует передаче давления к поршням. Его нужно выгнать и добавить соответствующее количество минерального масла или тормозной жидкости DOT-4.

Жидкости не являются взаимозаменяемыми, нужно добавлять то, чем уже наполнена гидролиния

Если смешать, то работать тормоза перестанут, придется промывать всю магистраль и заполнять ее заново. При наличии в инструкции указания на какое-либо определенное вещество для гидравлики, разумно придерживаться рекомендаций.

Прокачка (полная):

- Шаг 1. Заднее колесо снимается, откручивается эксцентрик или гайки, ключом на 15;

- Шаг 2. Установить велосипед вертикально, для этого понадобится специальный подвес для его крепления или еще один человек;

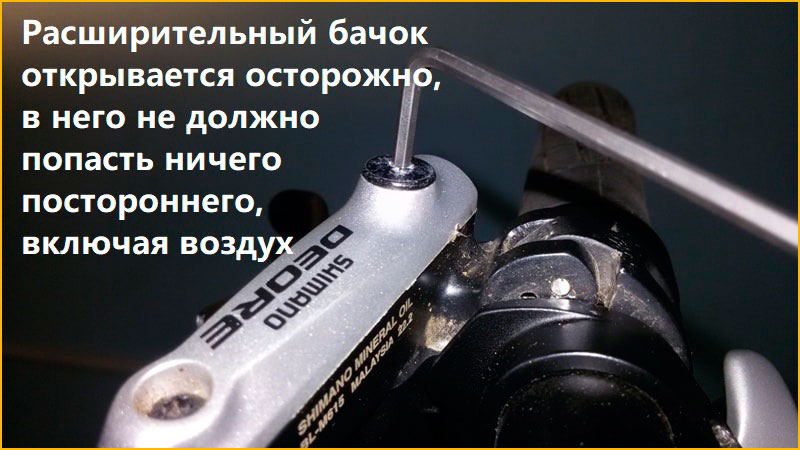

- Шаг 3. Крепление ручки с расширительным бачком выставляется горизонтально, чтобы отверстие бачка было на максимально высокой точке (это позволит пузырькам воздуха не застревать в магистрали, а стремиться к отверстию);

- Шаг 4. Ручка выжимается до максимально плотного прилегания к диску или заменяющей его имитации;

- Шаг 5. На корпусе емкости выкручивается пробка, при отсутствии достаточно отпустить болты крышки. Вокруг бачка стоит намотать ветошь, чтобы не испачкать велосипед выдавленными излишками ГСМ;

- Шаг 6. К штуцеру калипера нужно подключить шланг, подготовить ключ для регулировки. К свободному концу трубки присоединяется носик полностью сжатого шприца;

- Шаг 7. Штуцер нужно отвернуть примерно на 90 градусов;

- Шаг 8. Далее шприцем нужно начать всасывать жидкость из гидролинии, это позволит удалить старое масло/ ДОТ. Когда шприц будет полным, штуцер закручивается обратно;

- Шаг 9. Сам «медицинский» инструмент очищается и заполняется свежим составом (20 кубиков будет достаточно с запасом для заполнения линии). Нужно спустить случайно попавший воздух, чтобы весь объем был заполнен маслом/ДОТ, даже носик;

- Шаг 10. Полный шприц подсоединяется к трубке, желательно и ее заполнить маслом, чтобы до штуцера вообще не дошел воздух. Штуцер откручивается на те же 90 градусов;

- Шаг 11. Медленно продавливаем поршень, заполняя магистраль. Спешка может привести к образованию пузырьков. Давить нужно до тех пор, пока масло не выдавит в расширительный бачок;

- Шаг 12. Крышка на калипере затягивается обратно, крышка емкости или пробка фиксируется. Готово!

Работать нужно аккуратно, чтобы избежать засаленных дисков и колодок. В идеале их снять, а уже после завершения убрать велосипед, протереть и ставить в сухих чистых перчатках.